Welche Reinigungsmethoden gibt es für Kupferarmaturen von Klimaanlagen vor dem Zusammenbau?

2024-08-05Der Betriebseffekt der Mehrleitung hängt nicht nur von der Ausrüstung ab, sondern steht auch in engem Zusammenhang mit den Installationsfaktoren wie der Installation des Kältemittelrohrs und der Befüllung des Kältemittels. Diese Methode konzentriert sich auf die Lösung der folgenden Schlüsselprobleme im Bauwesen:

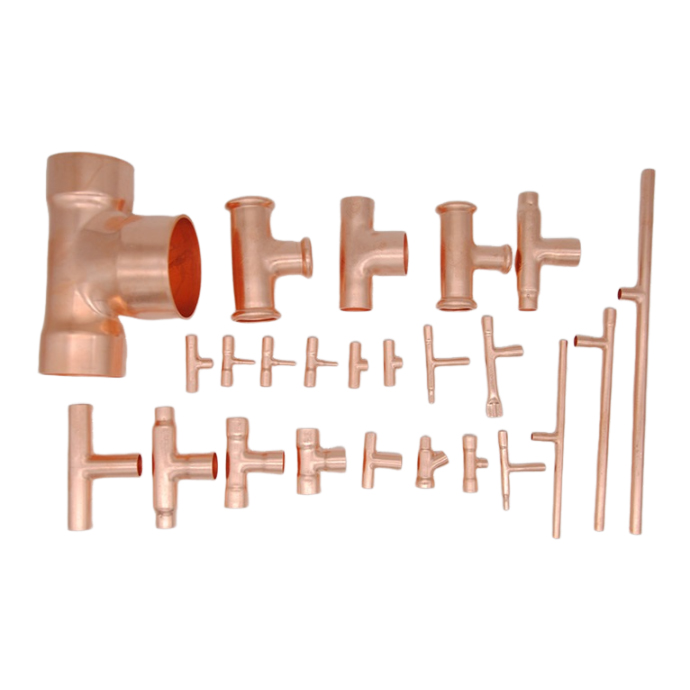

1, die Auswahl vonKältemittelrohrnahtlose Kupferrohre sollten entphosphort werden, Kupferrohre unter Φ19,05 unter Verwendung einer Spule, Kupferrohrverbindungen reduzieren, Spezifikationen größer als Φ19,05 unter Verwendung von geraden Rohren;

2. Beim Bau der Kältemittelleitung muss sichergestellt werden, dass die Leitung trocken ist, und der Bau muss an regnerischen Tagen vermieden werden.

3. Der Kältemittelrohrschweißprozess muss mit Stickstoffschutz gefüllt sein und entsprechend der tatsächlichen Konstruktionserfahrung einen angemessenen Druckwert summieren, um zu vermeiden, dass der Stickstofffluss zu groß ist, das Schweißen leicht zu Sandlöchern führt und der Fluss zu groß ist klein, es wird zu viel Oxidfilm erzeugen, Stickstoff muss aus den Schweißnachteilen fließen. Es wird eine praktikable Methode zur Stickstoffbefüllung vorgeschlagen.

4, das angegebene Kältemittelrohr beim Schweißen verschiedener Installationsmethoden entsprechend dem Schweißmodus, hauptsächlich um Verbrennungen oder Sandlöcher und Leckagen zu verhindern.

5. Schlagen Sie die Auswahl und Installation divergierender Rohre vor, um das Phänomen ungleichmäßiger Hitze und Kälte zwischen mehreren Sätzen und mehreren Leitungen zu vermeiden

6. Standardisierung des Prozesses und Standards der Systemspülung, Luftdichtheitsprüfung, Trocknung und Spülung des Kältemittels nach der Installation.

Verfahrensprinzip:

Bei Verwendung eines Lots mit einem niedrigeren Schmelzpunkt als Kupfer wird der Verbindungsspalt nach dem Schmelzen durch Kapillarwirkung gefüllt, die Verbindung wird durch gegenseitige Diffusion mit dem Grundmetall verbunden und die atomare Bindung wird durch gegenseitige Diffusion von flüssigem Lot und festem Metall erreicht . Und die beiden Materialien wirken zusammen. Durch eine sinnvolle Einstellung der Form und Position der Stütze und der Aufhängung wird das geteilte Rohr im horizontalen oder vertikalen Zustand gesteuert, um eine ausgeglichene Strömungsverteilung sicherzustellen.

Bauablauf und wichtige Betriebspunkte

Ablauf des Bauprozesses:

Bauvorbereitung → Materialauswahl → Rohrgröße prüfen → Kupferrohrverlegung → Lötverbindung → Rohrleitungsspülung → Luftdichtheitsprüfung → Rohrleitungsisolierung → Vakuumtrocknung → Kältemittelzugabe → Inbetriebnahme

Betriebspunkte:

1 Bauvorbereitung:

1.1 Kontrolle vor Ort:

Überprüfen Sie vor der Installation zunächst anhand der Zeichnungen, ob die Rohrleitungsanordnung mit der Struktur und anderen professionellen Rohrleitungen übereinstimmt und im Widerspruch dazu steht. Überprüfen Sie, ob die Position und Höhe der eingebetteten Teile, der Halterung und der Ummantelung der Rohrleitung korrekt sind. Überprüfen Sie, ob die während des frühen Tiefbaus reservierten Löcher korrekt und vollständig sind.

1.2 Materialien:

Vertraut mit den verschiedenen im Projekt verwendeten Materialien, einschließlich Kupferrohr, Spaltrohr, Stahl, Isolierung usw., prüfen Sie rechtzeitig und genau die von der Materialbeschaffungsabteilung bereitgestellten Materialien, um sicherzustellen, dass sie den Bauanforderungen entsprechen.

1.3 Personalvorbereitung:

Je nach Arbeitsaufwand sind die Anzahl des Baupersonals, die Sicherheit und die technische Offenlegung zu ermitteln.

2.2 Materialauswahl

2.2.1 Prüfung der Kältemittelleitung:

1) Material: dephosphorisiertes nahtloses Kupferrohr, Extrusionsverfahren.

2) Aussehen: Die Innen- und Außenflächen der Rohrleitung sollten frei von Nadellöchern, Rissen, Abblättern, Schaumbildung, Kupferpulver, Kohlenstoffschichten, grünem Rost, Schmutz und starker Oxidschicht sein und dürfen keine offensichtlichen Kratzer, Löcher usw. aufweisen. Flecken und andere Mängel.